Ford sviluppa i nuovi modelli avvalendosi anche di proiezioni tridimensionali. Il sistema Ford CAVE (Computer Automated Virtual Environment) permette di interagire con le interfacce e effettuare test sui veicoli prima ancora di realizzarne dei modelli fisici completi

Il luogo in cui si lavora agli interni delle future auto Ford è senza dubbio un po’ particolare: ampie pareti bianche, un prototipo di auto posizionato al centro, e una serie di proiettori che producono immagini su ogni superficie.

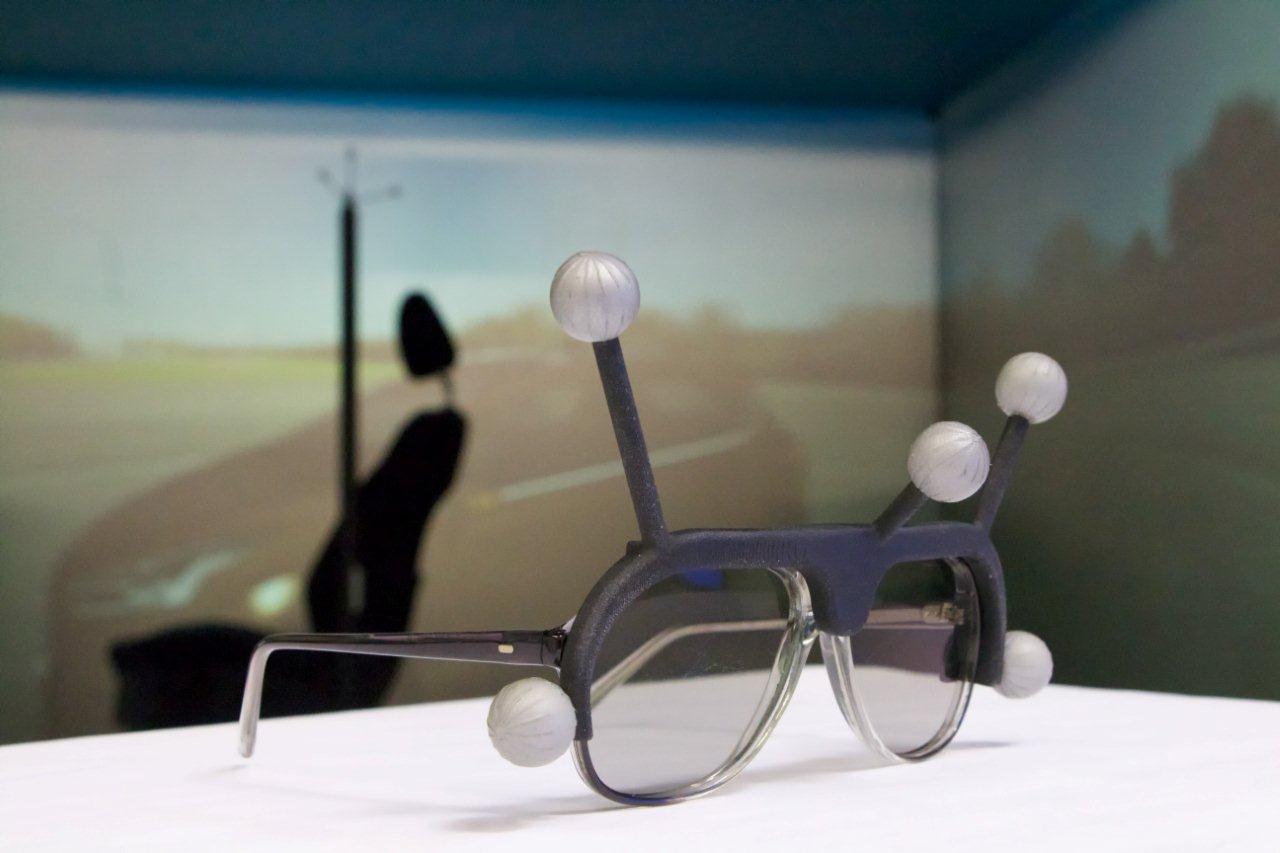

Salendo a bordo dell’auto e indossando speciali occhiali 3D con sensori di movimento, l’ambiente si trasforma in un mondo virtuale iperrealistico in cui viene simulata al computer l’esperienza all’interno di un nuovo modello.

Ford ha chiamato questo sistema “3D CAVE”, e ha cambiato il modo in cui le auto sono progettate e rifinite. Anziché realizzare un elevato numero di prototipi fisici completi, un processo che richiede tempo e risorse, Ford si avvale del 3D CAVE per effettuare test su migliaia di elementi del design delle auto, come la posizione e la dimensione dei portaoggetti o la visibilità attraverso i vetri posteriori.

“Oggi possiamo unire il mondo digitale e quello reale, ricreando in modo estremamente preciso l’esperienza a bordo delle auto,” ha spiegato Michael Wolf, supervisore realtà virtuale, di Ford Europa. “Ci affidiamo sempre alle conoscenze e all’immaginazione dei nostri designer, che per realizzare i nostri prototipi adesso hanno a loro disposizione anche uno strumento molto più sofisticato.”

Realizzare un’auto grazie al 3D

Gli ingegneri utilizzano il 3D CAVE a Colonia, in Germania, sedendo all’interno del veicolo di prova mentre all’esterno vengono proiettate simulazioni tridimensionali. Grazie a speciali occhiali 3D polarizzati con sensori di movimento a infrarossi, possono interagire con il veicolo determinando, per esempio, la visibilità degli specchietti retrovisori, o l’accessibilità delle tasche portaoggetti delle porte.

Nell’ambiente virtuale esterno sono presenti pedoni e ciclisti, per aiutare gli ingegneri a verificare la visibilità dal posto di guida. Il sistema permette anche di cambiare, alla semplice pressione di un pulsante, elementi dell’interfaccia all’interno del veicolo per mettere a punto l’ergonomia.

L’impianto di Colonia ha un gemello a Dearborn, negli USA, mentre altre versioni, più semplici e a parete singola, vengono utilizzate in diverse location in tutto il mondo.

Gli utilizzi di 3D CAVE

Gli ingegneri Ford hanno utilizzato il CAVE per sviluppare il potenziale del nuovo sistema Easy Access Door della B-MAX, che si avvale di porte, anteriori incernierate e posteriori scorrevoli, che integrano il montante centrale al loro interno per garantire il maggiore spazio possibile di accesso all’abitacolo. E’ stato determinante per assicurare la migliore visibilità in città, e per sperimentare diversi design per i tergicristalli, come quello “a farfalla”, in cui le singole spazzole si muovono in direzioni opposte.

Per la Focus, il CAVE è stato utilizzato per definire la forma del parabrezza e massimizzare lo spazio a disposizione per i passeggeri, sperimentando diversi design per i sedili anteriori e i poggiatesta. E’ servito inoltre a capire l’impatto del design delle porte sulla visibilità, e ad eliminare eventuali riflessi che avrebbero potuto ridurre la visibilità dei display di bordo.

Ford sta sviluppando ulteriormente il CAVE per provare anche i sistemi di intrattenimento e rendere ancora più precise le simulazioni di guida. Specifici pattern di illuminazione permetteranno di studiare come riflessi e luminosità interna variano a seconda dell’ora del giorno e delle condizioni metereologiche.

“Il CAVE ci permette di analizzare i design con facilità e più rapidamente,” ha spiegato Michael Wolf. “Per esempio, sviluppare tre diverse forme di montanti e installarle sul prototipo può richiedere fino a 10 giorni. Con il simulatore virtuale abbiamo bisogno di non più di uno o due giorni, risparmiando tempo e risorse.”

Stampa 3D

Nelle occasioni in cui la presenza fisica di un componente è necessaria, Ford si avvale di sofisticate stampanti 3D in grado di realizzare oggetti dalle forme complesse sovrapponendo migliaia di strati di materiale plastico. La stampa 3D permette di costruire componenti grandi fino a 700mm, miscelando tre tipi diversi di resina, sia dura che morbida.

Ford ha utilizzato la stampa 3D per produrre i prototipi dei pannelli dei sedili e delle maniglie delle porte durante lo sviluppo della nuova B-MAX, nonché i rivestimenti dei montanti anteriori e alcuni elementi del paraurti della nuova Kuga. Ford sta al momento studiando la possibilità di integrare questa tecnologia nei processi di produzione industriale di componenti per le auto.

“La stampa 3D ci permette di creare forme complesse e componenti che precedentemente avrebbero richiesto molte ore di lavoro per la produzione a mano, o in ogni caso in modo artigianale,” ha spiegato Sandro Piroddi, supervisore Rapid Technology, di Ford Europa. “Ha un enorme potenziale che potrà essere esplorato per la produzione delle future auto Ford.”