Il sistema realizzato insieme ai ricercatori e ai tecnici di Sica dimostra l’efficacia dell’iniziativa che lo specialista IoT rivolge ai costruttori di macchine industriali: far leva sull’intelligenza aumentata per migliorare i loro prodotti e circondarli di una redditizia nuvola di servizi post vendita

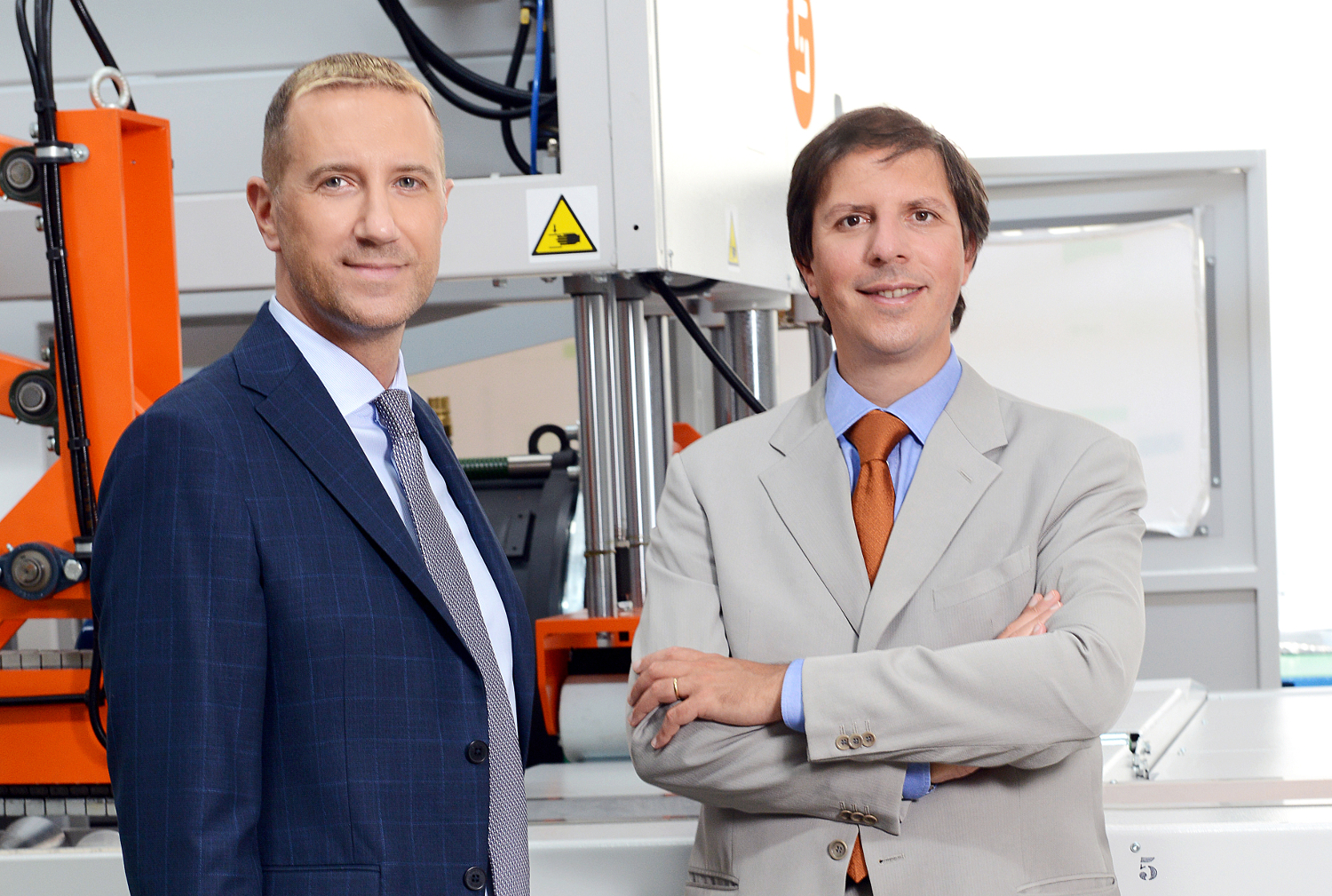

Questa è la storia di un sodalizio coltivato all’interno di un settore dell’economia italiana che da diverse generazioni rappresenta al meglio il distillato di inventiva, cultura artigianale, fantasia e – insieme – rigore imprenditoriale, che da sempre alimentano il successo del Made in Italy nel mondo. È un cammino che i due protagonisti stanno percorrendo, ciascuno rivestendo il proprio ruolo, lungo un tracciato libero ma tutt’altro che improvvisato, verso il comune obiettivo di crescita e innovazione. A ispirare questo percorso è una società che abbiamo imparato ad apprezzare per la sua peculiare ricetta di innovazione, tutta centrata sui fondamenti dell’Industry 4.0. Stiamo parlando di Holonix, azienda spin-off del Politecnico di Milano, che a dieci anni dalla fondazione – con venticinque collaboratori, un articolato catalogo di servizi e soprattutto una consolidata metodologia di knowledge transfer – rappresenta una realtà affermata e che va oltre l’originario abito di startup. «Abbiamo lavorato molto sulla corretta impostazione e il fine tuning dei nostri prodotti, creando una piattaforma definita in tutti i dettagli, che ci ha dato una efficienza operativa e una velocità di realizzazione completamente diverse» – osserva Jacopo Cassina, CEO e co-founder di Holonix.

Nel corso del tempo, Holonix ha convertito la sua lunga esperienza in materia di IoT – esperienza maturata attraverso la partecipazione a progetti avanzati e pionieristici, spesso condotti in ambito consortile dalle università e dai grandi gruppi industriali di tutta Europa – in un patrimonio di progettualità che viene ogni volta adattato ai requisiti del cliente. Grazie a un intenso lavoro di standardizzazione, Holonix ha raggiunto un buon compromesso tra sartorialità pura e moda di massa con una piattaforma as a Service, altamente parametrizzabile, che in autentica ottica IoT e Big Data macina i dati grezzi che il cliente deve analizzare e restituisce informazioni già operative.

«Di fatto, sono algoritmi che il cliente può personalizzare con molta libertà di movimento e che permettono di fare il deployment delle nostre soluzioni in tempi molto più rapidi, a prezzi competitivi»

LE MACCHINE PER L’INDUSTRY 4.0

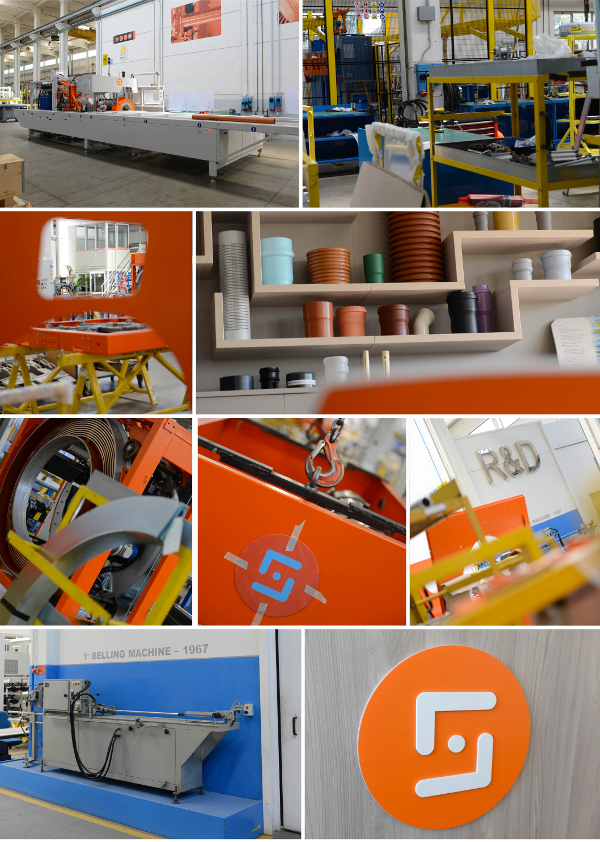

Il compagno di viaggio, la società ravennate Sica, è un vero punto di riferimento nel comparto delle “macchine industriali”, i motori delle fabbriche nell’industria manifatturiera. Un campione che ha saputo riconoscere nella “smartification” dei suoi prodotti un fattore di differenziazione e in Holonix un partner tecnologico strategico nel dotare le macchine “firmate” Sica della dose di intelligenza aumentata necessaria a compiere un netto salto qualitativo nella capacità progettuale e nei servizi offerti alla clientela finale. Sica è uno di quei campioni insospettati che popolano i nostri distretti industriali. Poco meno di sessant’anni di vita, centocinquanta dipendenti, il 95% del fatturato generato esportando le sue macchine in centodieci nazioni. Tutto per merito della felice intuizione del fondatore Osvaldo Giacomoni, che dopo l’iniziale focus della sua azienda sulla fabbricazione di infissi e serramenti, negli anni in cui i materiali plastici cominciavano a imporsi in tutti gli ambiti dell’edilizia, decise di mettersi al servizio dell’industria della fabbricazione, o meglio della estrusione dei tubi.

Lorenzo Spagna, direttore tecnico e responsabile della produzione, ci aiuta a orientarci meglio nella tipologia di macchine industriali realizzate oggi negli impianti di Alfonsine, in provincia di Ravenna. Dopo i primi modelli, addirittura semiautomatici di bicchieratrici – le macchine utilizzate per termoformare la svasatura che all’estremità del tubo serve per giuntarlo con altre sezioni, evitando così l’uso di specifici raccordi – Sica è gradualmente andata a ricoprire l’intero spettro di operazioni a valle dei veri e propri estrusori. Per completare una linea di estrusione oltre alle bicchieratrici, occorrono infatti traini, taglierine e macchine di confezionamento e imballaggio.

«I nostri clienti sono i produttori di tubi in PVC, polietilene e altri materiali plastici, le cui esigenze in costante evoluzione impattano anche sulle macchine che dobbiamo produrre, installare e mantenere».

A loro volta – aggiunge il responsabile tecnico di Sica – questi clienti sono soggetti alle variabili dinamiche del mercato delle costruzioni, legate al grande fenomeno dell’urbanizzazione. Tutto questo crea in tutto il mondo improvvise zone di forte domanda, davanti alle quali Sica deve essere pronta a reagire. In Europa del nord come negli Stati Uniti, e nel Canada, in Medio Oriente come in Oceania, le squadre di venditori e manutentori non smettono mai di viaggiare: prima per seguire le fasi di vendita e avviamento delle macchine industriali e poi per garantire che queste macchine siano sempre in piena efficienza.

In concomitanza con la pandemia, ma in generale in una situazione di evoluzione commerciale per rispondere al graduale passaggio a un modello di customer relation, basato più sull’ecosfera di servizi costruiti intorno al bene di consumo che sulla vendita del bene stesso, aziende come Sica sono chiamate a intervenire su più fronti. Da un lato sulla possibilità di diagnosticare e riparare i difetti dei loro apparati anche in modalità remota. Dall’altro sulla capacità di generare un valore in termini di efficienza operativa, configurazioni ottimali e allungamento del ciclo di vita. Obiettivi che si possono raggiungere generando e facendo viaggiare le informazioni digitali al posto delle persone.

DA PRODOTTO A SERVIZIO

Il fenomeno della servitization, la trasformazione di un bene materiale in servizio (così come è avvenuto in campo informatico con l’avvento delle infrastrutture as a Service), è stato per Holonix un forte stimolo alla standardizzazione della piattaforma i-Live Machines. Una formula – riprende Jacopo Cassina – indirizzata in modo specifico ai produttori di macchine industriali per offrire l’opportunità di potenziare e migliorare le macchine commercializzate, abilitando queste ultime alla creazione e all’offerta di ulteriori servizi rivolti al cliente finale.

«È come se avessimo sviluppato un condizionatore per l’auto. Il cliente sente l’aria fresca e anche senza conoscere il nome di chi ha fatto il condizionatore, sente che la sua vettura ha qualcosa in più».

Definito come uno strumento di intelligenza aumentata, i-Live Machines si serve della sensoristica IoT montata a bordo di una macchina industriale e dell’integrazione in cloud per monitorare i parametri di funzionamento di ogni macchina installata dall’utilizzatore della piattaforma. I dati generati possono essere a loro volta riutilizzati per fornire informazioni predittive in tempo reale, per esempio, sui primi segnali di un possibile guasto imminente. In chiave storica, invece, grazie agli strumenti analitici messi a disposizione, è possibile analizzare il comportamento delle macchine su archi di tempo molto lunghi e in diverse situazioni operative, ricavando tutta una serie di indicazioni che aiutano il cliente finale a ottenere una migliore performance. In prospettiva, gli stessi produttori possono tradurre certe informazioni in modifiche da apportare alle nuove versioni delle loro macchine.

Per la strategia di Holonix, il rapporto diretto con chi produce le macchine industriali è assolutamente vitale. Quando si ha a che fare con gli algoritmi Big Data che interpretano le condizioni operative di una macchina nel corso nel tempo, è praticamente impossibile ottenere livelli di attendibilità nelle previsioni senza avere a disposizione grandissimi volumi di dati. «Non potremmo lavorare solo con gli utenti finali di questi apparati» – precisa Cassina. «Una fabbrica impiega una o due macchine, e pochi mesi di funzionamento non basterebbero ad alimentare i database. Un singolo produttore installa cento macchine, raccogliendo tutti i dati ci dà la possibilità di studiare cicli di funzionamento molto lunghi». Più approfondita è l’analisi, più efficaci diventano la capacità di prevenire comportamenti anomali, o di proporre un settaggio più performante di altri in funzione delle necessità produttive. E siccome tutto avviene in cloud e con sensoristica intelligente, non è necessario presidiare fisicamente ogni impianto o raccogliere manualmente i dati.

DAL CONVEGNO AL PROGETTO

La scintilla che accende il progetto realizzato per Sica è un convegno dedicato all’Industry 4.0, nel corso del quale il direttore tecnico dell’azienda ravennate assiste con grande interesse al workshop guidato dal CEO di Holonix. In quel periodo, Lorenzo Spagna di Sica ha già all’attivo una discreta attività di scouting tra i possibili interlocutori di un programma di trasformazione digitale.

«Ho compreso subito che Holonix aveva tutte le caratteristiche giuste per diventare un ottimo partner di innovazione».

Grande conoscenza del settore, dimensioni non troppo grandi, una organizzazione come il Politecnico di Milano alle spalle. In Sica, il team di Jacopo Cassina e del suo braccio destro Alberto Alberio, IT director di Holonix, trova una sponda ideale: un’azienda che ha già un approccio molto strutturato all’innovazione di prodotto e vanta al proprio attivo una trentina di brevetti tecnologici e numerose collaborazioni con istituzioni accademiche e centri di R&D. Da sempre, Lorenzo Spagna e i suoi collaboratori sono alla ricerca di nuovi fattori di competitività in un mercato complesso, dove la pressione del day-by-day non sempre regala la serenità necessaria per valutare l’importanza di certe evoluzioni. «Molto prima di Holonix – ribadisce Lorenzo Spagna di Sica – avevamo intuito il grande potenziale di un efficace monitoraggio dei dati operativi delle nostre macchine. Il problema non era solo imparare a estrarre quei dati. Anche nella cultura del cliente, deve maturare una coscienza diversa nei confronti di questi servizi e dell’impatto positivo che l’investimento in IoT può dare in termini di efficienza dei processi e produttività».

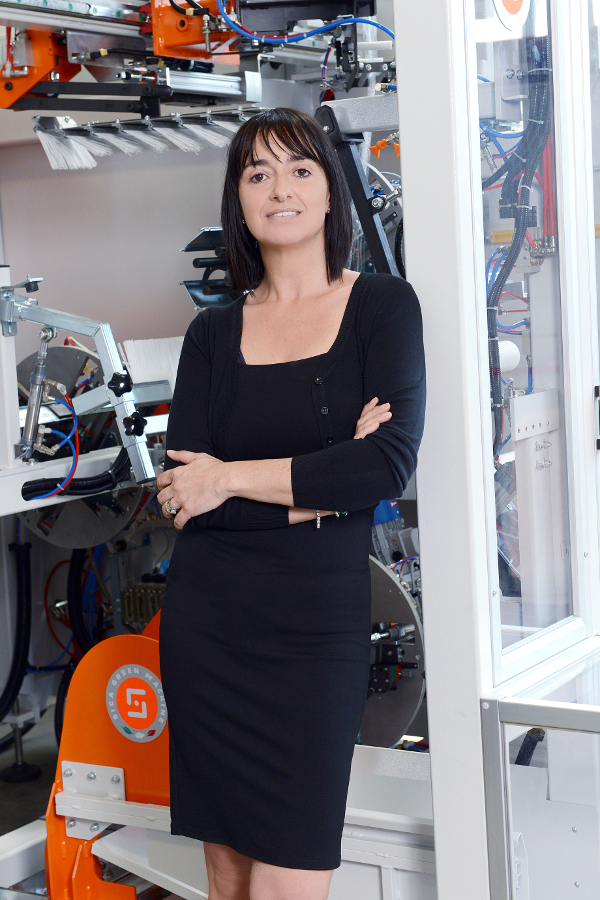

Il capitolo iniziale della storia di innovazione che Sica e Holonix stanno scrivendo a quattro mani, è sintomatico dell’azione di una società applicata e pratica che mantiene orgogliosamente la vocazione formativa della propria matrice accademica, supportando i propri clienti nel percorso di innovazione. Dopo un primissimo progetto di avviamento – realizzato sfruttando la “Entry Level” che Holonix offre ai suoi clienti per dare la possibilità di valutare i risultati di un piano di intelligenza aumentata esteso a cinque macchine industriali – all’inizio del 2019 viene organizzato in Sica un seminario (IoT Experience) che coinvolge tutte le funzioni dell’azienda. «Alla giornata – ricorda Lorenzo Spagna – prendono parte la ricerca e sviluppo, il commerciale, i tecnici del post-vendita e anche l’amministratore delegato Valeria Giacomoni». Se l’esigenza di dotare le macchine industriali Sica del supplemento di intelligenza necessaria per estrarre più informazioni era già ben chiara nella testa dei responsabili tecnici dell’azienda, molto meno chiari erano il modo di ottenere questo risultato e la tipologia di informazioni alle quali dare priorità in una gamma di possibilità molto ampia.

IL VALORE DELL’IOT

In questa missione di addestramento e guida risiede una grossa parte del valore aggiunto che Holonix è in grado di trasferire ai suoi clienti. E questa missione affonda le sue radici in tanti anni di ragionata sperimentazione sull’IoT, che incrocia bisogni e obiettivi molto concreti. Questa concretezza – ribadisce Jacopo Cassina, CEO di Holonix – non è immediata, soprattutto in un ambito in cui i costruttori devono concentrarsi sulle capacità delle loro macchine, finendo per affrontare in modo più tradizionale gli aspetti dei servizi postvendita. Ma non è una chimera: i dati rilevabili nelle fasi di operatività di una macchina rappresentano un valore reale. «È un messaggio importante che possiamo lanciare dopo tanti anni vissuti nella costante pratica del binomio prodotto/servizio» – afferma Cassina. «Holonix è in grado di renderlo subito operativo, non partendo da semplici “proof of concept”, espressione che non ho mai amato particolarmente. Ormai, l’IoT non ha bisogno di altre dimostrazioni, si deve iniziare a usarlo».

Dopo la prima fase di studio e sponsorizzazione interna, la collaborazione tra Sica e Holonix ha identificato un secondo obiettivo comune: la presentazione congiunta di una vera e propria soluzione di intelligenza aumentata al Salone K di Düsseldorf, la più importante manifestazione del settore delle materie plastiche e della gomma, un evento triennale dove i fornitori di materie prime e i costruttori di macchinari incontrano il mondo della fabbricazione. «Per certi versi – racconta Alberto Alberio di Holonix – abbiamo percorso in senso inverso il cammino dell’Internet of Things. Sica è partita dalla consapevolezza del valore potenziale di dati intorno ai quali non avevano ancora formulato idee precise. Forti della nostra esperienza teorica e pratica sull’IoT, abbiamo collegato alcune macchine a i-Live Machines per fornire un primo esempio di una soluzione già operativa, certi che potesse andare incontro a quello che si aspettavano». In questo tipo di aziende – osserva il responsabile IT di Holonix – la conoscenza delle macchine, della funzione che esse devono svolgere in una linea produttiva è molto approfondita. Sica in questo senso, con la sua storia di R&D innovativo, rappresenta un caso ancora più virtuoso. Meno diffusa, in generale, è la capacità di concepire un progetto complesso su una materia nuova come l’IoT, che coinvolge l’uso delle informazioni generate dalla sensoristica installata a bordo delle macchine stesse e richiede un approccio da data scientist. «Per questo motivo – continua Alberio – solo dopo aver mostrato la fattibilità dell’interfacciamento con i-Live, abbiamo fatto partire l’esperienza formativa e progettuale con i moduli di IoT Experience. Abbiamo tracciato una panoramica su che cosa vuol dire Internet of Things, come si gestisce un progetto innovativo, quali necessità deve assolvere, identificando così una prima serie di aspetti che i dati avrebbero potuto migliorare: l’assistenza, la manutenzione, la valutazione delle macchine in garanzia. In seguito, ci saranno evoluzioni sul fronte della manutenzione predittiva. Tutte cose per cui stiamo studiando e allenando gli algoritmi che gireranno su i-Live Machines, una piattaforma estremamente versatile».

UNO ZOOM PER LE MACCHINE INDUSTRIALI

Nel novembre del 2019, i visitatori della fiera K hanno la possibilità di osservare dal vivo il funzionamento di una soluzione IoT reale, non prototipale, attraverso una postazione collegata alla piattaforma Holonix. Sui monitor, il cruscotto di controllo elaborato sulla base dei dati che fluiscono in tempo reale dalla nuova intelligenza di bordo implementata nelle prime macchine Sica, già inserite nelle linee di montaggio di un importante cliente straniero. A parte la generale soddisfazione per la buona riuscita di questa prima parte del progetto portato avanti con l’azienda ravennate, col senno di poi, Alberto Alberio di Holonix rileva nella tempistica dell’evento un effetto collaterale positivo, che in quel momento forse veniva sottovalutato.

«Tutti hanno avuto modo di vedere alla prova la nostra soluzione prima dello scatenarsi della crisi sanitaria. In un momento in cui ogni spostamento è diventato molto complicato, la consapevolezza degli interventi che si possono gestire anche in remoto diventa un ulteriore vantaggio. Per un costruttore di macchine industriali, i-Live Machines funziona come lo “Zoom” dei servizi postvendita»

– afferma Alberio riferendosi alla nota piattaforma di video conferencing. Dopo tutto questo lavoro, Lorenzo Spagna di Sica e i suoi collaboratori hanno un’idea più chiara del tipo di obiettivi da raggiungere attraverso l’abilitazione di una nuova generazione di macchine industriali “parlanti”. «Tra i nostri obiettivi c’è quello di costruire, in accordo con i clienti, una banca dati che ci aiuterà a lavorare al meglio sull’evoluzione dei nostri prodotti, ottimizzando le prestazioni e aggiungendo nuove funzionalità. Ma il vero scopo è fornire ai clienti stessi un repository di informazioni residenti in cloud e relative all’intero ciclo di vita della macchina, per monitorare sul lungo periodo gli indici prestazionali, anticipare guasti e scongiurare dannose interruzioni sulla linea di produzione». A questo proposito, Lorenzo Spagna ricorda che le sue macchine gestiscono tubi con diametri che vanno da dieci millimetri ad alcuni metri. «Le tubature utilizzate per le dorsali oceaniche hanno diametri di oltre tre metri e vengono lavorate da macchine delle dimensioni di una piccola casa: se si fermano, si perdono decine di migliaia di euro al giorno» – spiega il direttore tecnico di Sica.

Al suo fianco, la giovanissima ingegnere del software Laura Falanga, che ha coordinato fin dall’inizio lo sviluppo del codice da implementare sulle macchine e sui sistemi di interfacciamento. Inserita da quattro anni nel team software di Sica, Laura Falanga afferma di essersi molto appassionata al tema IoT. «Ci occupiamo della progettazione e della programmazione di tutta la logica di controllo implementata nei processori PLC di una macchina industriale, per la gestione delle parti in movimento e per la connettività con le altre macchine» – racconta Laura Falanga. Ad aggiungere complessità al suo lavoro, tanto più nel quadro del progetto con Holonix, c’è infatti l’aspetto sistemico degli impianti di produzione. Le macchine prodotte da Sica sono pensate per essere inserite in linee di produzione molto articolate, dove conta anche la capacità di funzionare in perfetta sinergia con altre componenti.

BUONE VIBRAZIONI

Se inizialmente si è cercato di lavorare il più possibile con i dati che erano già disponibili a bordo di macchine dotate già di una certa dose di intelligenza, le future evoluzioni del progetto prevedono anche la possibilità di aggiungere nuovi sensori – precisa Lorenzo Spagna di Sica – nonché lo studio di sistemi di pretrattamento dei dati da implementare a bordo delle stesse macchine per ridurre drasticamente i requisiti di banda nella trasmissione dei dati verso la piattaforma i-Live Machines. Senza contare una problematica molto importante per un costruttore che ha accumulato uno sterminato parco installato presso migliaia di clienti: ovvero, la possibilità di installare sensori e componenti addizionali su macchine già in produzione. Il cosiddetto retrofitting. «Ci sforziamo di utilizzare esclusivamente linguaggi e protocolli standard dell’automazione industriale» – precisa Laura Falanga di Sica. Non sono implementazioni banali anche perché in questo settore la tecnologia cambia continuamente». La partnership con Holonix assicura un tracciato percorribile anche in direzione dell’adeguamento in chiave IoT di macchine industriali di generazioni precedenti. Grazie a un accordo con un’azienda francese, Holonix ha infatti sperimentato i vantaggi della cosiddetta analisi vibrazionale. Lo studio delle vibrazioni effettuato tramite un apposito trasduttore da applicare sulla macchina industriale da monitorare, può fornire informazioni diagnostiche molto interessanti – spiega Alberto Alberio di Holonix.

«Mettere mano alle logiche di controllo programmate nei PLC meno recenti può essere un problema. La nostra soluzione fornisce dati già utilizzabili e la conoscenza necessaria per sistemare nel punto giusto i trasduttori che rivelano le vibrazioni».

A proposito di conoscenza, c’è infine un altro elemento che garantisce, in progetti come questo, un trasferimento rapido ed efficace della competenza ingegneristica che Holonix mette a servizio dei suoi clienti. Un ingrediente che deve molto alla formazione umanistica di Lara Binotti, sales director di Holonix, sostenitrice della necessità di saltare la fase di “pilota” e di prototipazione, che genera costi e allungamento delle tempistiche e di iniziare direttamente con il sistema completo i-Live Machines, con la formula commerciale “Entry Level” utilizzata da Sica per avviare – quasi istantaneamente – il suo ambizioso programma Big Data. Alla direttrice commerciale fanno riferimento molte iniziative di comunicazione, formazione e uso congiunto delle tecnologie software e del supporto all’innovazione dei moduli IoT Experience, in modo da creare il circolo virtuoso che rende così accessibile ed efficace l’ingegneria Holonix. «In un mercato dove i big player non mancano, Holonix offre vero accompagnamento e capacità di trasferimento tecnologico» – mette in evidenza Lara Binotti. «Non ci limitiamo a vendere un prodotto software e a configurarlo». Il segreto di Holonix risiede anche nella capacità dialogica di mettere concretamente a frutto interi giacimenti di conoscenza accumulati in anni di pratica industriale e portare alla luce le soluzioni più adatte per rispondere alle esigenze dei clienti. «Gli algoritmi sono già nella testa delle aziende che ci hanno scelto come partner» – conclude Lara Binotti. Il paziente lavoro di coprogettazione, guidato dalla regia della IoT Experience, libera nelle macchine finalmente “parlanti” tutto il potenziale dei dati che i-Live Machines aiuta a trasformare in valore. A beneficio di Sica e dei suoi clienti.

Foto di Gabriele Sandrini