Tecnomatic e Holonix, insieme per portare la fabbrica a un nuovo livello di innovazione. Dall’incontro tra macchine di estrusione di tubi in plastica e tecnologie Industry 4.0 nasce una storia di “intelligenza aumentata” che riguarda un pezzo importante del comparto manifatturiero italiano

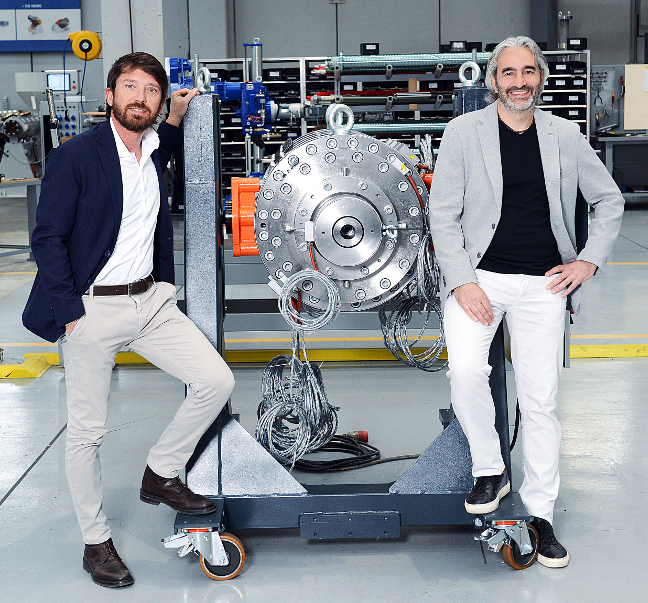

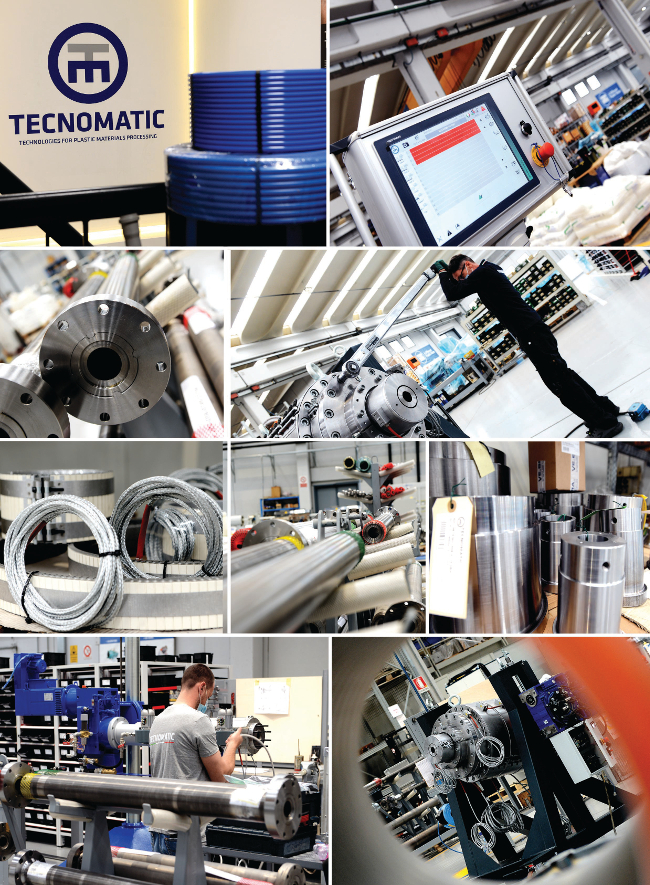

Nel settore delle macchine utensili impegnate nella produzione e trasformazione dei materiali, il binomio IoT e Industry 4.0 sta diventando un fattore differenziante, capace di andare oltre unità di misura più convenzionali, come la dimensione dell’azienda, la sua potenza finanziaria o la multinazionalità. Per il sistema produttivo italiano, tradizionalmente caratterizzato da player innovativi ma non necessariamente di grandi dimensioni, la cosiddetta “intelligenza aumentata” – in altre parole, la capacità di raccogliere, storicizzare e analizzare in dati di produzione in tempo reale, traducendoli in migliori performance, manutenzioni più tempestive ed efficaci, o nuovi servizi da erogare al cliente – rappresenta un’opportunità formidabile. Soprattutto per chi sui mercati interni e internazionali vuole competere più con la forza delle proprie idee e della personalizzazione dell’offerta, che con la massa critica. Esattamente come ci insegna il caso di Tecnomatic, l’azienda bergamasca che con il lavoro di una trentina di dipendenti guidati da un management ambizioso e tecnopratico, riesce a essere presente in tutto il mondo con le sue macchine per l’estrusione di tubi in materia plastica. Il quarantennale percorso di Tecnomatic si incrocia a un certo punto con quello di uno dei più interessanti protagonisti italiani della Internet of Things applicata all’industria. Un protagonista che da diverso tempo Data Manager segue proprio nel contesto delle sue relazioni con chi progetta e costruisce le macchine industriali destinate a ricevere – attraverso una soluzione cloud chiamata i-Live Machines (ILVM) – l’attesa iniezione di intelligenza supplementare. Dalla partnership che Tecnomatic e Holonix hanno saputo costruire nasce l’ennesima piccola grande storia di trasformazione digitale della fabbrica. E del mare di vantaggi che tale trasformazione può portare ai clienti della realtà guidata da Diego Lupi, chairman di Tecnomatic.

DALLA LAVORAZIONE ALL’ESTRUSIONE

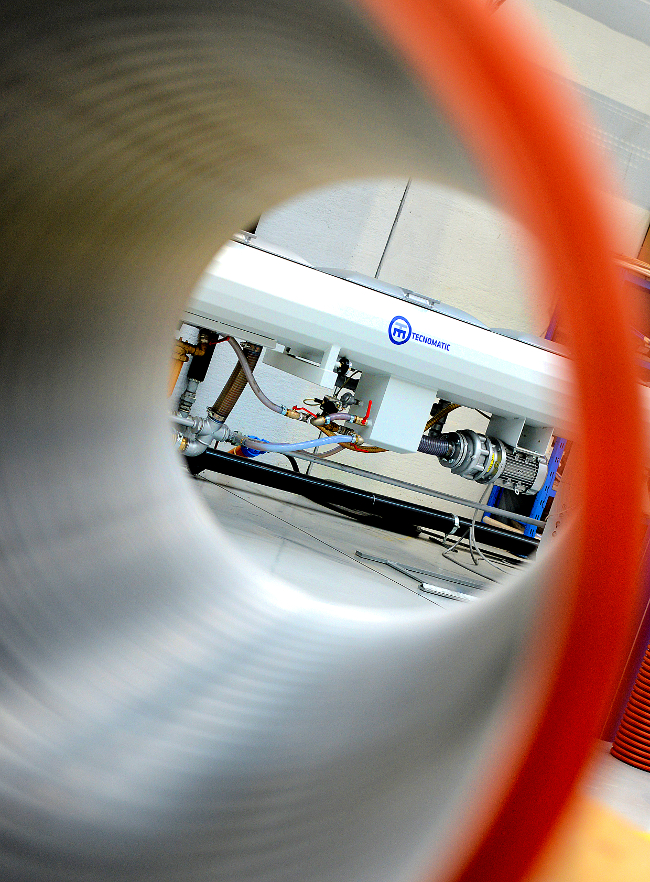

Tecnomatic viene fondata negli anni 70 come tipica azienda di lavorazione meccanica per conto terzi, nata per sostenere la crescita delle imprese di un territorio di grande tradizione industriale. Il tipico attrezzo in dotazione alla ditta, creata dal padre dell’attuale chairman di Tecnomatic, è il tornio a controllo numerico ed è da quel primo nucleo di intelligenza di bordo che, in un certo senso, si sviluppa tutta la storia successiva. «In quegli anni, con quelle attrezzature – spiega Diego Lupi – l’azienda acquisisce la volontà di sviluppare e migliorare le attuali teste per tubi in PVC sin dalla metà degli anni 80, quando gli si presenta l’occasione, decidendo di acquisire un disegnatore non esperto, mettendo la propria capacità ed inventiva progettuale». Man mano che questa reputazione cresce, cominciano a nascere i primi modelli di macchine, vasche di calibrazione e intere linee rivolte in particolare all’estrusione di tubi in materiali poliolefinici utilizzati per le applicazioni più svariate: per esempio, nell’ambito del trasporto di liquidi e gas, nelle infrastrutture civili, nel riscaldamento, nello scarico di acque reflue.

METTERE IL DATO AL CENTRO

Lara Binotti, sales director di Holonix, riconosce in questo ritratto di Tecnomatic una serie di affinità con la propria organizzazione, la decennale realtà IoT nata nel contesto accademico del Politecnico di Milano e ancora oggi attivamente immersa in progetti di ricerca su scala continentale. «Quando ci siamo incontrati la prima volta, nel 2017, abbiamo trovato una squadra agguerrita e affamata di innovazione. Passo dopo passo, abbiamo proseguito nel percorso di trasformazione, ma la cultura di partenza era già quella giusta». Alberto Alberio, che ha seguito il progetto Tecnomatic nel suo ruolo di IT director di Holonix, spiega che l’azienda era stata contattata originariamente per fornire uno strumento in grado di offrire una buona capacità di analisi della performance dei sistemi di estrusione. «Tecnomatic cercava un processore che le consentisse di configurare le sue macchine in una logica data-driven tipicamente 4.0, seguendo l’intero flusso informativo della produzione». All’epoca – prosegue Alberio – Holonix fornì al suo nuovo cliente un percorso di integrazione in i-Like Machines, il predecessore della piattaforma ILVM, pensato proprio per gestire da remoto, in ottica Big Data, i grandi volumi di dati generati dalle macchine di produzione e ottenere diversi vantaggi sia in termini di migliore efficienza e produttività degli impianti; sia per creare intorno alle macchine un’offerta di servizi più ricca, per esempio, nel campo della diagnostica preventiva e della manutenzione. A quel punto, Tecnomatic era più che pronta a cogliere le nuove opportunità di sviluppo.

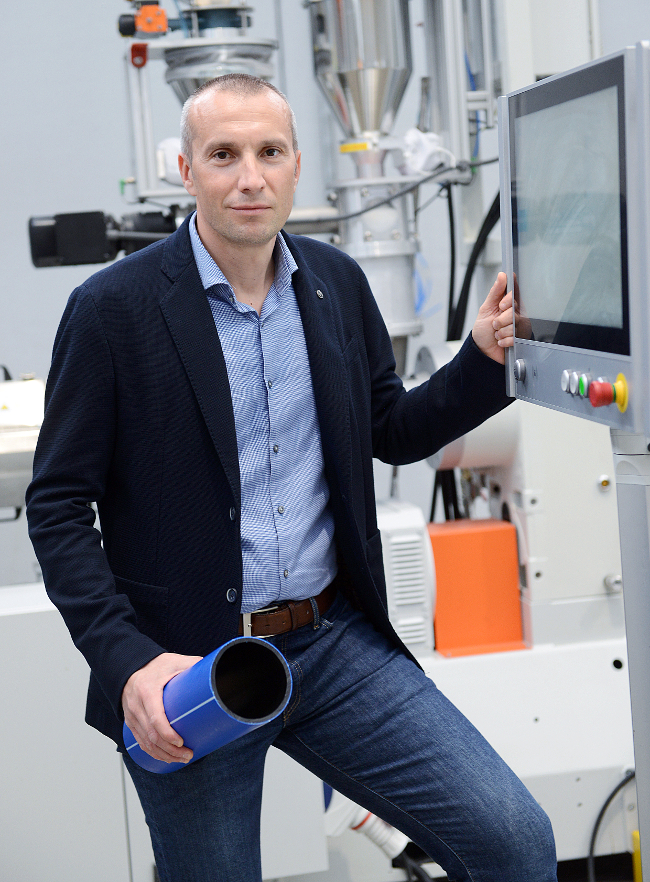

«Da diversi anni – racconta Massimiliano Fenili, technical chief di Tecnomatic – eravamo impegnati in progetti basati sull’aggregazione dei dati generati dalle nostre macchine. Ci eravamo concentrati anche sull’ottimizzazione dei cosiddetti pannelli-operatore, sviluppando interfacce utente il più possibile “friendly”, avevamo curato in particolare la riduzione dei consumi energetici, introducendo motori a basso consumo e monitorando i dati del loro funzionamento». Nell’estate del 2017, Tecnomatic è nel pieno della sua progettualità relativa alle tecnologie e ai protocolli che gli impianti del loro settore utilizzano per interconnettersi con altre macchine e condividere i dati in rete e in cloud. «Seguendo le direttive EUROMAP, l’associazione europea che raggruppa le aziende produttrici di macchine per la lavorazione della plastica e della gomma, avevamo già fatto nostri concetti di comunicazione M2M come OPC UA – Open Platform Communications Unified Architecture» – spiega Fenili. «Su questo protocollo si basa per esempio un software che permette agli operatori delle linee di estrusione Tecnomatic e ai responsabili della produzione di disporre di dati aggiornati sui consumi energetici e sui costi di produzione. Per ridurre i costi ma soprattutto per decidere meglio in risposta agli eventi e alle criticità di una filiera di fabbrica molto complessa. Una linea di estrusione oggi può arrivare a contenere da dieci a quindici singole macchine, corrispondenti ad altrettanti punti di lavorazione. Una buona connettività diventa un fattore fondamentale. Sempre in ambito OPC UA – aggiunge Fenili – in seguito è stata realizzata una nuova interfaccia utente accolta con estremo interesse dal pubblico del K Trade Fair di Düsseldorf, esposizione mondiale di riferimento per il settore della plastica».

INDICATORI DI PERFORMANCE

La strada del dato condiviso è sicuramente quella giusta e Fenili si mette alla ricerca di un partner in grado di affiancare l’azienda bergamasca nell’individuazione di quel punto di contatto tra il cloud e il mondo fino a quel momento chiuso e iperspecializzato. Un ponte in grado di offrire ai produttori di tubi di visualizzare ovunque – fuori e dentro la fabbrica – le informazioni digitali provenienti dalle loro macchine. Un’esigenza che secondo Massimiliano Vailati, sales director di Tecnomatic veniva chiaramente espressa dai clienti. «Per una realtà che non può competere sulle dimensioni, l’innovazione tecnologica è l’arma decisiva» – dice Vailati. «Nell’Industry 4.0, la possibilità di monitorare in tempo reale gli indicatori di performance di un impianto è vitale. Tuttavia, in molte situazioni i produttori hanno in mano macchinari efficienti e di grande qualità, ma non riescono a trarne vantaggio proprio per la mancanza di capacità di analisi». Così, tra Tecnomatic e Holonix ha inizio una relazione e un lavoro comune che in questi quattro anni ha portato molti buoni frutti. «L’esigenza era quella di trovare un fornitore di una soluzione facilmente customizzabile e adattabile alle specificità delle nostre macchine» – interviene il technical chief di Tecnomatic.

«In Holonix abbiamo trovato una soluzione ideale, che insieme siamo riusciti a calare perfettamente nella dimensione delle nostre linee di estrusione. Partendo dal pacchetto standard di i-Like Machines e dal 2019 del suo successore ILVM, abbiamo personalizzato un nuovo menu di KPI che consente di comprendere come gestire al meglio l’operatività della linea, capire quando spingere o rallentare in termini produttivi per mantenere costante la qualità dei tubi e avere sempre una efficienza elevata». Il progetto – come spiega Fenili – ha occupato un orizzonte temporale di circa due anni e mezzo e ha comportato il trasferimento verso la piattaforma cloud di Holonix di due diverse tipologie di controllo delle macchine Tecnomatic. «In una prima fase, abbiamo indirizzato macchine con bus di comunicazione più tradizionale, che prevedeva la conversione diretta nel protocollo MQTT utilizzato per l’interconnessione sul cloud. In un secondo momento e in ottica già 4.0, abbiamo coinvolto le linee che utilizzavano già il protocollo OPC UA. Si tratta di due approcci paralleli che permettono di rispondere meglio alle richieste dei clienti in funzione dei sistemi adottati. Grazie a questa soluzione, si può ottenere un quadro completo della produttività di ciascuna linea». Alberto Alberio, il responsabile IT di Holonix che ha seguito il progetto fin dalle sue fasi iniziali, mette in evidenza un’altra ricaduta importante, sottolineando come oltre al vantaggio riferito al monitoraggio in tempo reale, i-Live Machines consente, in prospettiva, di storicizzare i dati che vengono man mano raccolti per estendere le opportunità di servizio. E il technical chief di Tecnomatic conferma: «Il sistema trasferisce in cloud anche eventuali segnali di allarme, che possiamo analizzare nel tempo per comprendere meglio certe problematiche e intervenire. Da un punto di vista di manutenzione preventiva, questi feedback possono essere sicuramente importanti».

FLUSSI STANDARDIZZATI E SICURI

Ripercorrendo la storia di questa collaborazione, Alberio di Holonix rileva come uno dei fattori decisivi per la scelta di ILVM sia stata proprio l’adattabilità. «Il sistema di connessione era la base tecnologica fondamentale affinché le macchine industriali di Tecnomatic potessero offrire “qualcosa in più”. La piattaforma IoT di Holonix è compatibile con qualsiasi macchina in grado di comunicare attraverso i protocolli standard e in questo senso i tecnici dell’azienda avevano già svolto un grande lavoro di adeguamento dei loro processori. Come Holonix – aggiunge Alberio – abbiamo curato anche l’aspetto della sicurezza, un ambito in cui mettiamo grande attenzione integrando protocolli di cifratura e certificazione dei dati. Nelle applicazioni cloud 4.0 bisogna sempre garantire che i flussi informativi siano protetti e abbiano un’origine certa, per salvaguardare gli utenti da rischi di intercettamento o compromissione». Un secondo elemento è la scalabilità del sistema verso diverse tipologie di servizio. ILVM è una soluzione che aggiunge funzionalità sia in ambito applicativo, come avviene nel caso delle nuove possibilità di monitoraggio delle performance, sia in direzione dell’offerta di nuove formule di assistenza post-vendita. «Il bello di questa estendibilità – afferma l’IT director di Holonix – è che non comporta alcuna rinuncia rispetto alla centralizzazione del know-how messo a disposizione su scala così vasta.

Attraverso i-Live Machines i vantaggi dell’IoT sono immediatamente accessibili a chi acquista le macchine Tecnomatic, senza quest’ultima debba effettuare decine di installazioni e distribuire a ciascun cliente un software autonomo che non offrirebbe altrettanta protezione sugli algoritmi e sulle configurazioni. «Il cliente accede insomma solo alle informazioni che la piattaforma mette a disposizione». C’è anche una scalabilità di tipo tecnologico. «Con ILVM non si è obbligati a dotarsi di un intero pacchetto di complessità» – spiega Alberio. «Quando si parla di intelligenza artificiale, di deep learning si entra in un dominio complesso e costoso ma Holonix è in grado di fornire solo il necessario, applicando algoritmi di complessità crescente in base alle necessità reali del cliente». Una gradualità – conclude Alberio – che si riflette in chiave finanziaria, consentendo una strategia di investimento crescente, finalizzata ai singoli obiettivi. «Nel caso di Tecnomatic, il primo obiettivo, realizzato attraverso una personalizzazione della configurazione standard della piattaforma, era il monitoraggio delle performance produttive. In futuro, l’uso di informazioni e analisi più approfondite potrà estendere le opportunità fino alla creazione di nuovi servizi a valore aggiunto o alla capacità di fornire utili indicazioni a chi dovrà progettare nuove linee di estrusione».

ECOSISTEMA DI PERSONE E MACCHINE

Da dieci anni a questa parte – come spiega Jacopo Cassina, CEO e co-founder di Holonix – questa è la filosofia dell’azienda di ingegneria milanese. «L’obiettivo è portare sul mercato strumenti di “Intelligenza Aumentata” che i nostri clienti possano utilizzare per aumentare il valore commerciale dei loro prodotti e per espandere i servizi offerti. Sono strumenti che rappresentano un ulteriore accessorio di una macchina utensile, e che forniscono al decisore umano, grazie all’IoT, un contributo informativo “aumentato”, mirato e rielaborato a partire dai dati generati dalla sensoristica. L’anno appena trascorso è stato difficile ma non negativo. I risultati sono in linea con quelli dell’anno precedente, ma in compenso l’importanza del digitale si è affermata con forza ancora maggiore». Nelle relazioni e nello smart working, il digitale è un fenomeno ormai acquisito perché più maturo, meglio metabolizzato. «Finora, in ambito industriale – continua Cassina – le tecnologie 4.0 si sono imposte soprattutto come strumento interno alle singole realtà. Oggi invece, sono sempre più numerosi i casi di aziende che capiscono il valore dell’interconnessione anche verso l’esterno, inclusi gli utilizzatori delle macchine sul campo». Il cambiamento – secondo Cassina – si percepisce ormai in modo molto netto. «Se in passato il costruttore di macchine utensili era abituato a una relazione diretta col cliente, fatta di visite molto frequenti, legate anche alla necessità dell’avviamento di un impianto nei luoghi della produzione, la necessità di ridurre al minimo questi spostamenti ha fatto emergere il tema dell’interconnessione digitale come modalità ideale per creare veri e propri ecosistemi di collaborazione popolati da macchine, non solo da persone». La connettività – mette in evidenza Cassina – è uno strumento che acquisterà sempre più importanza, anche quando riprenderemo a viaggiare. «La condivisione dei dati dà vantaggi molto concreti. Permette di raggiungere livelli di efficienza e produttività molto elevati, di arricchire i propri prodotti in chiave di maggiore competitività».

Nel progetto Tecnomatic – precisa Lara Binotti – Holonix ha fatto leva sulla adattabilità della sua piattaforma di base per sviluppare ulteriormente il modulo dedicato in modo specifico alla misurazione della performance. «Si tratta di un lavoro di personalizzazione che va ad aggiungersi ad altri già svolti da Holonix nel campo dell’analisi della vibrazione e di altri parametri. Una attività di espansione delle possibilità di ILVM che prosegue anche con altri clienti e nell’ambito di progetti europei in applicazioni come la diagnostica avanzata, insieme a partner come ATLANTIS Engineering, focalizzato sulla manutenzione.

CONDIVIDERE PER IMPLEMENTARE

Caratteristico della proposta commerciale di Holonix rimane il programma IoT Experience, una formula di condivisione-implementazione congiunta di esperienze che secondo Lara Binotti ha contribuito a dare molta concretezza ai temi della Internet delle Cose. «Le aziende che incontriamo sono affamate di informazioni pratiche, dopo anni in cui soprattutto nel segmento delle PMI il tema dell’Industry 4.0 è stato vissuto in modo superficiale e legato esclusivamente alle politiche di incentivazione». Su questo punto – anche Massimiliano Vailati di Tecnomatic – è d’accordo. «Molti clienti hanno fatto un decisivo passo avanti e non guardano più solo al vantaggio finanziario, privilegiando finalmente l’aspetto del miglioramento produttivo, della gestione più efficace delle loro fabbriche». Sull’IoT c’è sensibilizzazione – come osserva Vailati – ma il grado di conoscenza è ancora piuttosto basso. «Nel momento in cui ci presentiamo come pionieri del campo riusciamo a suscitare subito un grande interesse» – afferma il sales director di Tecnomatic.

«Tuttavia, la mancanza di competenze formate nelle PMI è uno dei principali freni, insieme alla naturale diffidenza nei confronti del cambiamento di modalità ormai consolidate». Attraverso collaborazioni come queste, Holonix vuole indirizzare il problema, rivolgendosi in particolare alle imprese di dimensioni più piccole. «La nostra offerta di prodotto e di servizio – spiega Lara Binotti – è tagliata su misura per questo tipo di utenza sia dal punto di vista di funzionalità e contenuti che dei costi. Certamente, occorre una cura particolare nel tagliare a misura del cliente l’abito della Industry 4.0 perché il livello di specializzazione è molto elevato e bisogna essere in grado di seguire processi che sono stati adattati ai vari mercati di riferimento». In questo senso, Holonix può rappresentare un’alternativa ideale alle piattaforme IoT dei big più blasonati del settore.

Adesso che anche grazie a Tecnomatic le capacità di i-Live Machines sono implementate nelle fabbriche di cinque continenti, l’interesse nei confronti delle tecnologie IoT può solo aumentare. L’importante è riuscire a mantenere alto il concreto contenuto di innovazione, anche in risposta ai tentativi di chi sfrutta certi concetti solo come un facile slogan. Al tempo stesso – conclude il chairman di Tecnomatic Diego Lupi – è fondamentale realizzare strumenti che non siano troppo complessi sul piano operativo e non comportino sforzi di manutenzione o costi di esercizio troppo alti. «Dobbiamo tenere costantemente davanti agli occhi, quali sono gli obiettivi reali a fronte della richiesta, per evitare proposte troppo difficili e futuristiche. Ma l’innovazione continua è un obbligo perché l’asticella si alza sempre di più. In molti hanno già capito che i primi che si avvicinano all’IoT vincono sul piano della competitività».

Foto di Gabriele Sandrini