Portare l’IoT nelle medie realtà manifatturiere, trascurato fiore all’occhiello della nostra economia, si può. Grazie ad Holonix, lo specialista bresciano di soluzioni espositive Elea ha dematerializzato i processi di produzione di tutte le componenti funzionali per la realizzazione di concept innovativi al servizio della moderna distribuzione

La convergenza tra IT e OT è uno dei temi più caldi dello smart manufacturing per migliorare la gestione delle risorse, delle prestazioni e dei processi, ottimizzare la qualità, ridurre i costi di produzione, connettendo tutte le singole parti dell’intero ecosistema dell’impresa. Innovare un processo aziendale non è mai scontato. D’altra parte non è neppure un gesto barocco, pieno di inutili svolazzi, o un esercizio di mera avanguardia, un bombardamento a tappeto di tecnologie di frontiera. L’innovazione è eleganza, sobrietà, la giusta misura di nuovi strumenti, dosati con la maestria che può venire solo da una competenza ad ampio spettro, che abbraccia i processi e la tecnologia che li trasforma. Come la grande arte, l’innovazione deve apparirci semplice, ma radicalmente diversa dalla routine. Spontanea, ma connaturata a una tecnica che ha richiesto studio e impegno. «Il livello raggiunto in prestazioni e costi dalle tecnologie digitali e la loro progressiva convergenza con altre tecnologie hanno innescato un ulteriore processo complessivo di innovazione, che coinvolge tutti i settori: dal terziario dei fintech services, al secondario dell’Industry 4.0, fino al primario dell’agro-innovation» – osserva Jacopo Cassina, CEO e co-founder di Holonix, laboratorio e partner di innovazione orientato in particolare alle aziende manifatturiere o impegnate sul fronte della produzione di beni di consumo.

Le statistiche dicono che – per paradosso – riuscire a innovare questo comparto è problematico proprio per la presenza di tante organizzazioni poco strutturate, dove l’eccellenza va di pari passo con tradizione e sapienza artigiana. Nelle aziende campionesse dell’economia manifatturiera italiana, quelle di dimensioni medio-piccole, la qualità dei prodotti – quasi sempre frutto di una grande creatività e capacità di interpretare e anticipare il bisogno dei clienti – genera una sorta di assuefazione. Una ritrosia che induce a rimandare il cambiamento anche quando la pressione competitiva e la velocità del mondo esterno, lo rendono prioritario. Tuttavia, il principio per cui se una cosa funziona non serve cambiarla perde di valore nell’era dell’Internet of Things, quando le “cose” devono essere intelligenti dentro. Il team di consulenti, analisti e sviluppatori di Holonix interviene in queste situazioni con il preciso obiettivo di accompagnare nei loro percorsi di trasformazione e apertura verso l’Industry 4.0, le imprese che devono concentrare tutte le loro risorse su ciò che sanno fare meglio.

INGEGNERI NATI

«Il ritmo di evoluzione e di diffusione delle tecnologie digitali continua a mantenersi esponenziale sia per quanto riguarda gli sviluppi che per l’applicazione in settori sempre più ampi delle attività umane» – spiega ancora Cassina. Oggi, le tecnologie spaziano dal sensing/edge-computing al cloud, dai Big Data/analytics alla ubiquitous-connectivity; le loro applicazioni, dall’uso personale di wearables alla gestione di industrial operations, fino al controllo e governo di infrastrutture strategiche». Senza una guida competente, tutto questo rischia di rimanere fuori dalla portata di una fetta significativa della nostra economia produttiva. Ormai prossima a festeggiare il suo decimo compleanno, Holonix è stata uno dei 21 spin-off ufficiali del Politecnico di Milano. «Uno dei pochi – se non proprio l’unico – originato nell’ambito della scuola di ingegneria gestionale» – sottolinea Lara Binotti, che da cinque anni occupa il ruolo di sales director, pronta a rivendicare con orgoglio la sua formazione umanistica in un gruppo di ingegneri, informatici, gestionali, elettronici e dell’automazione. Una squadra di circa venticinque giovani esperti che si sono formati in una delle università italiane più prestigiose, con l’ulteriore vantaggio di una diretta collaborazione con i Progetti europei che stanno definendo la strategia Industry 4.0 per le aziende di un intero continente.

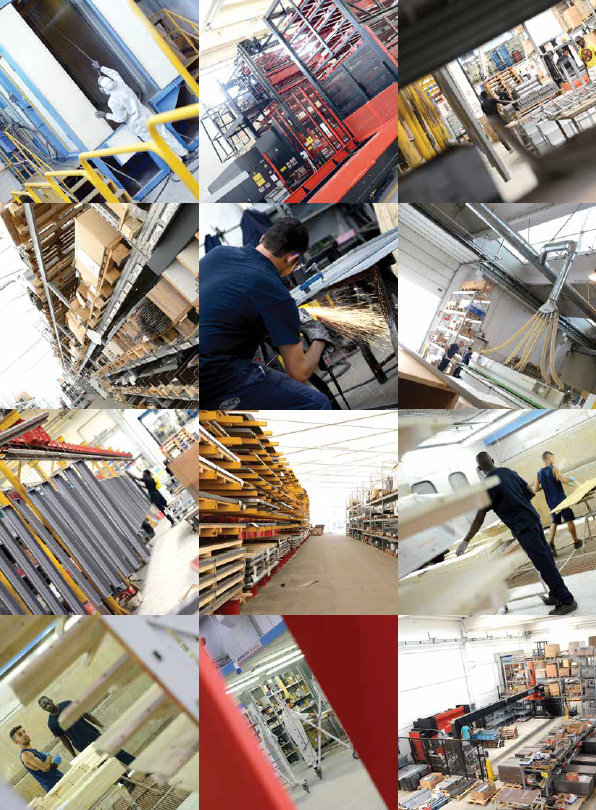

La storia e le ambizioni di Holonix sono familiari ai lettori di Data Manager, ma questa volta abbiamo voluto seguirla sul campo, nel contesto pratico di uno dei suoi progetti più interessanti: quello che ha coinvolto un’azienda bresciana leader in un tipo di lavorazione molto particolare. Un po’ sarto, un po’ mobiliere, dal suo quartier generale di Gottolengo, Elea – come specialista di soluzioni espositive – opera prendendo le “misure” agli spazi dei suoi clienti della Grande Distribuzione, del retail e della vendita al dettaglio: dai grandi espositori con gli scomparti ricolmi di frutta e verdura agli scaffali di libri, riviste e cancellerie degli store Feltrinelli; dai banchi tecnici delle barriere casse a quelli di formaggi e salumi nei supermercati e megastore Carrefour, Conad, Coop; dagli allestimenti per le gradi aree di servizio agli elementi di arredo dei negozi dell’operatore Wind 3. Dal food al non-food, Elea produce e progetta tutte le componenti funzionali per la realizzazione di concept innovativi al servizio della moderna distribuzione, mantenendo tutto il ciclo all’interno dell’azienda. Fondata nel 1999, Elea è cresciuta notevolmente per fatturato e numero di dipendenti, e continua a investire in misura considerevole negli impianti utensili che le consentono di offrire al cliente una varietà di lavorazioni in legno, ferro, vetro e plexiglass. Sempre rispettando le specifiche tecniche, i criteri funzionali ed estetici fissati dal cliente. «La personalizzazione – sottolinea Luca Martini, direttore operativo e del personale di Elea – è il momento caratterizzante del nostro lavoro. I nostri cataloghi forniscono al cliente un primo spunto ma l’ufficio di progettazione – che si occupa della prima relazione con il cliente – raccoglie le sue esigenze, le traduce negli elementi di design o nella scelta dei materiali più adatti, creando attraverso il rendering i modelli virtuali delle strutture finite».

DAL RENDERING ALL’ASSEMBLATO

L’anello di congiunzione tra questa fase progettuale e la fabbrica è l’ufficio tecnico che deve convertire le viste tridimensionali degli architetti di Elea in disegni esecutivi dei pezzi e moduli che compongono gli espositori. Da questa fondamentale cerniera operativa parte l’intervento di Holonix, con la soluzione che ha razionalizzato il modo in cui Elea processa oggi i diversi passaggi dal disegno esecutivo all’assemblaggio delle strutture consegnate al cliente. Con Michela Milanesi, responsabile dell’area progettazione commerciale e del team di sei architetti che traduce le esigenze del cliente in modelli virtuali, analizziamo i primi passi di questo viaggio nella fabbrica connessa. «Il nostro compito è capire le esigenze della clientela e dar vita a una proposta progettuale concreta in termini di fattibilità tecnica ed economica» – osserva Michela Milanesi. «Questo avviene attraverso l’ascolto attento del cliente e uno scambio costante che ci consente di perfezionare man mano i nostri modelli». Ma il lavoro non si esaurisce qui – afferma la chief architect – ma prosegue dentro l’azienda e la fabbrica nel rapporto con l’ufficio tecnico che guiderà la produzione. «Per il cliente, il nostro ufficio rimane come singolo punto di riferimento finalizzato all’offerta di prodotti a regola d’arte, la ricerca di tutte le soluzioni di arredo, la creazione di modelli in scala 1:1».

La successiva fase prototipale, “dal modello al singolo elemento costruttivo”, oltre a essere la più complessa e delicata a causa dei vincoli sulla qualità del prodotto finito, genera – secondo Luca Martini – le maggiori difficoltà sul piano organizzativo. «La nostra necessità – considerato il numero elevatissimo di specifiche spesso in lotti di produzione molto piccoli ma distribuiti su più ordinativi in parallelo per un totale che supera, ogni giorno, svariate migliaia di pezzi confezionati – è riuscire a mappare con precisione l’iter produttivo di ogni singolo ordine, eliminando progressivamente la carta che ci seguiva ovunque». Nel tempo, Elea ha investito notevolmente nella dimensione informativa, acquistando sempre meno carta e sempre più informatica – osserva Martini – eliminando progressivamente la gestione documentale sul singolo item e focalizzandosi maggiormente sulla tracciabilità gestionale della produzione, rendendo trasversale a tutti gli attori dello stabilimento l’informazione sullo stato delle commesse.

PAPERLESS FACTORY

«Il controllo e la pianificazione delle commesse – interviene Alberto Alberio, IT director di Holonix – veniva effettuato confrontando, nel corso di riunioni giornaliere, i fogli di carta generati nel corso della produzione. L’obiettivo ultimo dell’informatizzazione di questo “switch” – che stiamo portando avanti insieme ad Elea – è la completa dematerializzazione delle informazioni da e verso la fabbrica». Più precisamente, l’intervento di Holonix è stato richiesto per risolvere la duplice problematica relativa alla corretta gestione fiscale del magazzino e delle materie prime che entrano nei processi di produzione in base ai lavori commissionati, e a una corretta visuale sullo stato di avanzamento degli ordini. Conscio della natura al tempo stesso tecnologica e culturale dei cambiamenti da introdurre, Martini opta per una scelta di rottura, affidando il coordinamento del progetto a una figura nuova, quella di Veronica Alghisi, giovane ingegnere gestionale assunta alla sua prima importante esperienza professionale – nativa “digital champion” – in grado di apprendere e al tempo stesso di trasferire un modo diverso di fare le cose. Gli esperti di Holonix, racconta la Alghisi, iniziano con una accurata analisi della situazione e delle dinamiche che caratterizzavano la lavorazione degli espositori Elea, con i relativi flussi informativi tra ufficio design, ufficio tecnico, magazzino delle materie prime e fabbrica. «La soluzione proposta – spiega Veronica Alghisi nel suo ruolo di operations manager – consiste nella creazione di un portale accessibile attraverso la rete aziendale, che permette l’accesso ai parametri della bolla di lavorazione, con l’introduzione sulle postazioni tradizionali di una serie di monitor e thin client “armati” con le pistole per la lettura dei codici a barre in grado di classificare materiali e pezzi».

A ciascun addetto alla lavorazione viene chiesto di scansionare il codice dell’oggetto con cui viene in contatto durante le varie fasi. «Con questa semplice operazione possiamo coprire sia la necessità di gestire in modo più trasparente il magazzino sia la situazione dei vari assemblati in corso di produzione». In questo momento, Holonix sta portando a compimento l’implementazione del portale sviluppato per conto di Elea, dopo l’ultima revisione che tiene conto – precisa la Alghisi – di molti feedback che arrivano dalle prime esperienze di uso sul campo del nuovo strumento. «Un segno del suo successo sta proprio nei tanti suggerimenti che sono arrivati dagli operatori sulle varie linee di produzione. Non solo non c’è stata alcuna “crisi di rigetto”, ma il personale di fabbrica sembra aver compreso per primo le potenzialità di questa trasformazione» – continua Martini, prima di affrontare un altro pezzo importante di un cambiamento che per Elea non si limita alle soluzioni nate nel contesto della collaborazione con gli innovatori milanesi. «Il sistema informativo aziendale che ha funzionato per quasi vent’anni non era più in grado di gestire il grande volume di dati di cui disponiamo. Da tempo, è stato deciso di portare avanti – insieme a un altro system integrator locale – la realizzazione di una piattaforma gestionale completamente nuova. Il lavoro fatto con Holonix costituisce per noi un “prequel” di questa ulteriore trasformazione, una fondamentale “palestra”, che ci ha permesso di imparare ad attivare e concludere un processo anche dal punto di vista informatico, rendendo meno traumatico un passaggio molto delicato».

BENVENUTA, INNOVAZIONE!

Quali fattori hanno contribuito al successo dell’implementazione? Innanzitutto, la capacità da parte della manager delle operations di svolgere la sua quotidiana funzione di “conciliazione” tra le attività che la fabbrica di Elea doveva continuare a svolgere e l’insieme di regole e istruzioni previste dal nuovo sistema di tracciamento. Anche in questo caso – sottolinea Veronica Alghisi – «i rischi erano di natura più psicologica che tecnologica». La giovane ingegnere confessa di aver provato una certa soggezione entrando per la prima volta in un ambiente di produzione dove predominavano i ruoli – prettamente maschili – di operaio specializzato con grande esperienza in materia di carpenteria e lavorazione del ferro. Invece, la nuova figura è stata accolta in modo positivo. Se al posto della giovane professionista debuttante ci fosse stato un consulente anziano e navigato, forse anche il normalissimo lettore di bar code avrebbe suscitato diffidenza e opposizioni. L’empatia e la collaborazione che caratterizzano a ogni livello la relazione di lavoro tra Elea e la squadra di intervento di Holonix hanno avuto un peso determinante in questa felice alchimia di tradizione manifatturiera e tecnologie di quarta generazione.

Un senso di affinità che ha avvicinato le persone coinvolte, fino alla realizzazione di un inedito progetto congiunto di corporate responsibility che va ben oltre i risultati ottenuti sul piano della trasformazione. Infatti, Holonix ha deciso di sponsorizzare il percorso di approfondimento che Luca Martini ha affrontato – indossando, durante un anno intero, i panni inediti del giornalista di inchiesta nel tempo libero – per descrivere la drammatica realtà della violenza sulle donne. Una indagine complessa e articolata che è confluita nella pubblicazione del libro dal titolo “Altre stelle. Un viaggio nei centri antiviolenza” (Mimesis Edizioni) e che è stato distribuito da Holonix come strenna natalizia ad alto contenuto sociale. Passando dalla corporate responsibility all’integrazione tra IT e OT, l’elemento culturale e la forza del commitment svolgono un ruolo chiave al pari della tecnologia.

Alberto Alberio rivendica la presenza di un altro ingrediente per il successo della ricetta di Holonix: «Siamo riusciti a introdurre il nuovo sistema di tracciamento procedendo sempre per piccoli passi, reparto per reparto. Cosa che da un lato è rischiosa, perché può indurre a credere che le cose non cambino o stiano cambiando troppo lentamente. Abbiamo capito che l’approccio stava funzionando quando gli operatori, invece di opporsi, chiedevano di accelerare l’impiego dei nuovi strumenti, proprio perché avevano percepito l’entusiasmo dei colleghi che li avevano utilizzati». Se l’informatizzazione ha un effetto positivo nelle officine di produzione, il management dell’azienda può percepire un vantaggio a livello più alto, perché la digitalizzazione delle informazioni si traduce rapidamente nella capacità di valutare la convenienza dell’investimento che Elea ha voluto fare, acquisendo attrezzature e macchine utensili più moderne.

IL FUTURO DEGLI SCAFFALI

La completa tracciabilità delle attività svolte comporta ritorni positivi anche a ogni altro livello dell’organizzazione, a cominciare dai tavoli dei progettisti e dei disegnatori tecnici – che possono identificare subito i dettagli riferiti a un singolo pezzo o a una struttura e apportare molto più rapidamente eventuali modifiche – quando in fabbrica emerge una difficoltà pratica non prevista dagli architetti. Oppure, in fase di assemblaggio – quando è possibile assicurarsi, con maggiore facilità una vista real-time, che i montatori abbiano a disposizione tutti i pezzi per completare il processo. Il portale della tracciabilità arriva alla fine di un lavoro durato circa due anni, ma non segna la fine della collaborazione tra Elea e Holonix. «Con l’avvento del nuovo sistema gestionale – precisa Alberio – l’intenzione è di andare a coprire aspetti come la pianificazione e il forecasting della produzione, che non rientrano tra le prerogative della piattaforma ERP scelta da Elea». Il gestionale – spiega l’IT director di Holonix – consentirà di informatizzare e controllare le attività svolte. Tutto quello che riguarda la capacità di adattare la produzione alla realizzazione di nuove commesse, prevederne i tempi e le modalità, sarà oggetto della prossima parte del lavoro svolto dai consulenti milanesi. «Andremo avanti inoltre con servizi a supporto per aiutare Elea a completare il suo percorso di digitalizzazione curando anche una parte di Industrial IoT, attraverso la messa in rete di tutte le macchine utensili, che potranno ricevere un input diretto dai sistemi grafici di progettazione. Un’interconnessione che ha i suoi vincoli, ma anche tante potenzialità da gestire».

Ancora una volta emerge il duplice aspetto della tecnologia e del fattore umano che distingue un partner di innovazione come Holonix dal semplice fornitore di una soluzione calata dall’alto. «La nostra storia nel sistema di relazioni del Politecnico di Milano, la nostra capacità di dominare gli aspetti tecnici della smart factory sono solo una parte della nostra missione» – rileva Lara Binotti di Holonix. «Una grossa parte del nostro lavoro è la conoscenza diretta del cliente, del suo modo di ragionare, di considerare l‘informatizzazione. I nostri interlocutori migliori sono spesso le aziende che pensano di essere tagliate fuori dall’innovazione e scoprono invece di essere perfettamente in grado di mettere a frutto la tecnologia, cambiando in modo semplice ma estremamente concreto». Forse, per deformazione professionale – viste le sue origini accademiche – uno dei ruoli più importanti per Holonix è quello dell’informazione e della formazione. I concetti di base dell’Industry 4.0 e dell’IoT, devono essere resi fruibili a realtà imprenditoriali che non sempre hanno la possibilità di maturare in casa propria una cultura pratica dell’innovazione. Le attività di prospezione, di ricerca di nuovi clienti si concentrano sulla partecipazione ai convegni di categoria, spesso in collaborazione con realtà come Federmacchine e UCIMU, l’associazione dei costruttori di macchine utensili. In queste sedi, Holonix cerca di raccogliere il maggior numero di riferimenti, di stabilire contatti continuativi con i clienti potenziali. La punta di diamante delle attività informative svolte è una newsletter mensile che presenta le ultime novità dal mondo dello smart manufacturing e offre preziosi approfondimenti anche di carattere normativo e giuridico sulle politiche di incentivazione.

IOT DA (IN)FORMARE SUL CAMPO

Ma esiste anche una linea di attività formative che Holonix ha messo a punto proprio sulla scorta delle esperienze maturate in contesti reali, come Elea. Sotto l’insegna del programma “IoT Experience”, il consultant milanese porta direttamente nelle aziende manifatturiere una innovativa formula di insegnamento sul campo, a metà tra simulazione e seduta di brainstorming. «Organizziamo giornate di incontri che coinvolgono il management, gli operatori, gli sponsor dell’innovazione in un serrato confronto sulle esigenze, le aspettative, le possibili soluzioni. Attraverso la testimonianza diretta dei futuri innovatori, cerchiamo di definire tutti insieme le mosse che possono aiutare a trasformare i processi e connettere le macchine utensili all’ecosistema aziendale. Cerchiamo di valutare il possibile ritorno sugli investimenti e un percorso fatto di obiettivi graduali ma concreti» – continua Lara Binotti di Holonix, precisando che gli incontri della IoT Experience hanno già due diverse articolazioni: una rivolta sostanzialmente a far conoscere le opportunità della trasformazione digitale in fabbrica, l’altra a progettare una vera e propria soluzione, dedicando tre giornate all’analisi tecnica, funzionale e di fattibilità.

Cultura e formazione sono fondamentali, ma la matrice ingegneristica di Holonix risalta in modo particolare nella competenza accumulata sulle grandi piattaforme messe a punto dai grandi vendor della cosiddetta Industrial IoT, soluzioni come ThingWorx di PTC o MindSphere di Siemens. Piattaforme molto complete e strutturate, che necessitano tuttavia di grandi capacità di adattamento alla realtà in cui vengono utilizzate. Questo costante sforzo di immedesimazione è il mantra degli esperti di Holonix, che nel suo arsenale di servizi e soluzioni può vantare – sotto il brand interno i-LiKe – anche una propria linea di applicazioni molto modulari e flessibili, in grado di assolvere diversi compiti di monitoraggio, analisi e ottimizzazione in campo Industry 4.0. Dopo i moduli della i-LiKe Platform dedicati alla gestione intelligente del ciclo di vita dei prodotti, l’ultima novità si chiama i-LiKe Machines, concepita per i produttori e gli utilizzatori di macchine utensili.

«È un’applicazione progettata nell’ottica dell’attuale tendenza di trasformazione di un prodotto industriale in servizi» – spiega Lara Binotti. Un tema molto discusso e sperimentato, ma finora solo in ambito accademico. Oggi, vogliamo portarlo sul mercato». Il concetto alla base di i-LiKe Machines è quello della scatola nera in grado di registrare in tempo reale i parametri critici e le configurazioni di una macchina utensile, con un software in grado di offrire monitoraggio, “fleet management” e analisi avanzate. Può essere utilizzato da chi ha costruito la macchina utensile per generare da remoto una serie di servizi, per esempio di manutenzione predittiva o di aggiustamento delle impostazioni in fabbrica. In sede produttiva, i dati raccolti si possono tradurre in una migliore pianificazione della produzione, per una corretta valutazione dei KPI e per la risoluzione rapida dei problemi. «Siamo entrati in una fase epocale della Digital Age, in cui dopo la connessione di “tutte” le persone, si passa alla connessione di “tutte” le cose, generando una sorta di New Cybernetics che permette a ogni sistema fisico e al suo “gemello virtuale” di incontrarsi, integrarsi e potenziarsi reciprocamente» – conclude il CEO di Holonix Jacopo Cassina. Portare questo messaggio nelle realtà imprenditoriali fino a oggi colpevolmente sottoesposte ai vantaggi dell’innovazione è un compito sfidante, che sembra tagliato su misura per gli ingegneri di Holonix.

Foto di Gabriele Sandrini